pronto - die digitale Produktionssteuerung

Leistungsfähig. Zuverlässig. Skalierbar.

Die Produktionssteuerung ist im Zeitalter der Digitalisierung eine entscheidende Disziplin in der Wertschöpfungskette eines produzierenden Unternehmens. Sie umfasst viel mehr als die Automatisierung von Produktionslinien.

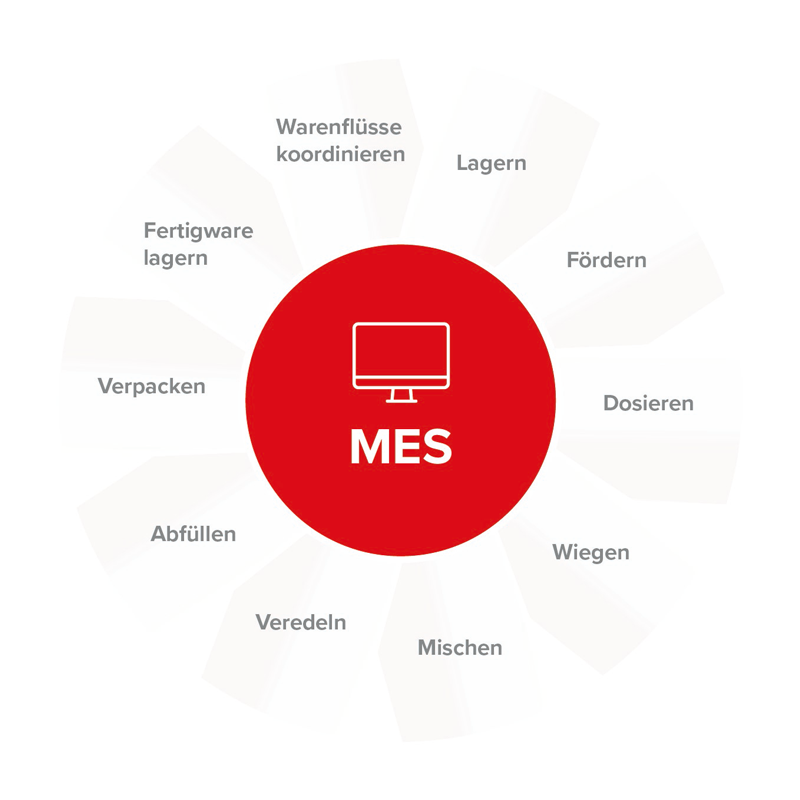

Unserre Produktionssteuerung pronto verbindet die Materialwirtschaft mit der Produktionstechnik. Produktionsaufträge sowie ggf. auch Rohstoffchargen werden aus dem Warenwirtschaftssystem (ERP) übernommen und um verfahrenstechnische Komponenten wie Maschinenparameter ergänzt. Maschinen und Produktionslinien werden mit pronto vernetzt. pronto verbindet ein leistungsstarkes Prozessvisualisierungssystem zum Bedienen und Beobachten (SCADA) mit einem System zur Steuerung der Prozess- und Produktionsleitebene (MES). Es besitzt auf der MES-Seite seinen Schwerpunkt in der Steuerung und Verwaltung von chargenorientierten Prozessen und ist darüber hinaus optimiert für wägetechnische Aufgabenstellungen.

Durch die Erfüllung aller Anforderungen der Prozess- und Produktionsleitebene bildet pronto ein homogenes Gesamtsystem nicht nur für die Steuerung, sondern insbesondere für die lückenlose Dokumentation des Produktionsprozesses. Sämtliche in der Produktion ausgeführten Prozesse werden von pronto gelenkt. Dies gilt für automatisierte Prozesse genauso wie für die Bedienerführung bei manuellen Arbeitsabläufen. Eine vollständige Prozessdokumentation ist gewährleistet, natürlich auch für die Materialwirtschaft. Chargenrückverfolgung und die Nachverfolgung der Rohstoffeingangschargen sind umfassend gegeben.